Процессы, завершающие получение

На стадии стабилизации окончательно формируются характеристики нитратов целлюлозы. Однако после стабилизации нитраты целлюлозы имеют значительный разброс физико-химических показателей (содержания азота, вязкости, дисперсности и др.). При современном техническом уровне изготовить партию нитратов целлюлозы, однородную по всему объему, практически невозможно. Различия в физико-химических показателях отдельных порций нитратов целлюлозы при их изготовлении обусловлены нестабильностью как исходного сырья, так и технологического процесса. В результате нитраты целлюлозы после фазы нитрации неоднородны по содержанию азота, после предварительной стабилизации – по вязкости и растворимости, после измельчения – по дисперсности и т.д. Поэтому в производстве после окончательной стабилизации возникает необходимость смешения отдельных порций (частных или малых партий) нитратов целлюлозы в одну общую партию.

Общие партии должны отвечать по своим физико-химическим показателям требованиям нормативной документации. При этом следует учитывать, что чем больше объем общей партии нитратов целлюлозы и она имеет большую физико-химическую однородность, тем легче обеспечить, например, требуемые физико-химические и баллистические характеристики порохов.

Частные партии в производстве смесевых пироксилинов смешиваются не только в целях их усреднения, но и обеспечения в определенных соотношениях двух разных пироксилинов: №1 с содержанием азота не менее 13,09 % и растворимостью 4 – 10 % и №2 с содержанием азота 11,76 – 12,35 % и растворимостью 96 – 99 %, для получения партий смесевого пироксилина соответствующих марок.

Перемешивание нитратов целлюлозы ведется в водной среде с массовой долей около 10 %. Поэтому по окончании перемешивания и физико-химического анализа смесевую партию подают на водоотжим. Перед водоотжимом водная суспензия нитратов целлюлозы подогревается до 55 – 70 °С, что благоприятно сказывается на отделении воды в результате уменьшения ее поверхностного натяжения.

В производстве порохов нитраты целлюлозы хорошо пластифицируются под действием растворителя при содержании в них 2 – 4 % воды. При существующих механических способах отделения воды от нитратцеллюлозной взвеси (центрифугирования, прессования и фильтрации) достигнуть требуемой влажности невозможно. Необходимая влажность достигается сушкой, однако процесс сушки длителен и опасен. Оптимальным был признан способ удаления воды из нитратов целлюлозы, основанный на вытеснении (замещении) ее спиртом, – обезвоживание.

Перед обезвоживанием нитратцеллюлозную взвесь с массовой долей 6 – 14 % отжимают от воды до влажности 28 – 32 %. Такая влажность обусловлена требованием минимального разбавления отработанного спирта и минимальной его подачей на фазу рекуперации.

При разделении взвеси прессованием на прессах до влажности нитратов целлюлозы 28 – 32 % происходит их уплотнение до 800 – 900 кг/м 3 . Такая плотность усложняет дальнейшую их переработку. При вакуумной фильтрации достигается средняя плотность 600 – 650 кг/м 3 , при этом влажность нитратов целлюлозы составляет 37 – 40 %. Такая влажность также неблагоприятно влияет на дальнейшую переработку. Поэтому для разделения нитратцеллюлозной взвеси используется метод центрифугирования как наиболее рациональный. Этот метод обеспечивает получение влажности нитратов целлюлозы 28 – 32 % при плотности 500 – 600 кг/м 3 .

На большинстве заводов водоотжим всех марок нитратов целлюлозы вписывается в технологический поток их производства. Обезвоживание пироксилинов спиртом ведут в технологическом потоке их переработки (в производстве пороха).

4 Технологическая схема

производства нитратов целлюлозы

Проведенный в предыдущем разделе анализ основных явлений и процессов, протекающих при получении нитратов целлюлозы с использованием нитрующей системы HNO 3 – H 2 SO 4 – H 2 O, позволяет сделать вывод, что производство нитратов целлюлозы состоит из следующих технологических фаз:

– подготовка целлюлозы;

– приготовление нитрующей рабочей кислотной смеси (РКС);

– нитрация целлюлозы;

– отделение полученных нитратов целлюлозы от отработанной кислотной смеси (ОКС);

– рекуперация адсорбированной нитратами целлюлозы отработанной кислотной смеси;

– предварительная стабилизация;

– измельчение нитратов целлюлозы (для высокоазотных нитратов);

– окончательная стабилизация;

– формирование общих партий;

– водоотжим.

Кроме основных технологических фаз, с целью уменьшения потерь сырья и охраны окружающей среды производство нитратов целлюлозы всегда включает вспомогательные фазы, к которым относятся:

– регенерация отработанной кислотной смеси;

– улавливание нитрозных газов с получением слабой азотной кислоты;

– санитарная очистка отработанных газов;

– нейтрализация и очистка сточных вод.

Технологический процесс производства нитратов целлюлозы можно описать следующим образом.

Исходная целлюлоза поступает на фазу подготовки, где производится ее рыхление (для волокнистой целлюлозы марок ХЦ и ЦА) или резка (для бумажного полотна марки РБ) и сушка. Разрыхленная (измельченная) и высушенная целлюлоза подается на фазу нитрации.

Предварительно готовится рабочая кислотная смесь, которая с фазы приготовления также подается на фазу нитрации.

После смешения целлюлозы с рабочей кислотной смесью и завершения процесса нитрования (реакции этерификации) полученные нитраты целлюлозы отделяются от отработанной кислотной смеси. Часть отработанной кислотной смеси подается на фазу приготовления рабочей кислотной смеси, где происходит ее корректировка свежими азотной и серной кислотами и возврат в технологический цикл. Избыток отработанной кислотной смеси поступает на фазу регенерации кислот. Нитраты целлюлозы после отделения отработанной кислотной смеси, содержащие адсорбированные кислоты, подаются на фазу рекуперации этих кислот. По завершению рекуперации адсорбированных кислот образовавшаяся водная взвесь нитратов целлюлозы поступает на фазу предварительной стабилизации.

На фазе предварительной стабилизации разрушаются сульфоэфиры и другие побочные продукты, образовавшиеся при нитрации целлюлозы, частично нейтрализуются свободные кислоты. На этой фазе может происходить также деполимеризация нитратов целлюлозы и снижение их вязкости. Для полного удаления свободных кислот (преимущественно серной) нитраты целлюлозы измельчаются (высокоазотные) и подаются на фазу окончательной стабилизации.

В процессе окончательной стабилизации нитратов целлюлозы путем щелочных и нейтральных промывок полностью нейтрализуются кислоты и удаляются водорастворимые нестойкие примеси, образовавшиеся при измельчении или автоклавной обработке. Одновременно с этим при необходимости нитраты целлюлозы доводятся до требуемой вязкости и степени полимеризации.

Стабилизированные нитраты целлюлозы в виде водной взвеси поступают на фазу формирования общих партий, где подобранные по результатам анализа порции (частные партии) нитратов целлюлозы смешиваются в общую партию с требуемыми характеристиками.

Полученная общая партия нитратов целлюлозы подается на водоотжим и готовые нитраты целлюлозы с влажностью 28 – 32 % направляются в пороховое производство или по другому назначению.

Технологические процессы на каждой из рассмотренных фаз в зависимости от вида и марки получаемых нитратов целлюлозы могут иметь разные режимы и свои особенности, включая аппаратурное оформление. Подробные сведения о производстве конкретных видов нитратов целлюлозы приводятся в следующих разделах. Вспомогательные фазы, как правило, являются общими для производства всех видов нитратов целлюлозы.

На вспомогательных фазах проводятся регенерация кислот, входящих в состав отработанной кислотной смеси, утилизация нитрозных газов с получением азотной кислоты, санитарная очистка отработанных газов, а также нейтрализация и очистка сточных вод, образующихся в производстве. Технологические процессы на этих фазах также сопровождаются сложными химическими и физико-химическими явлениями (см. раздел 7).

5 Производство смесевого

пироксилина

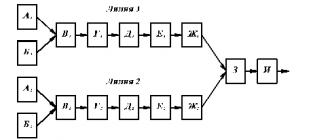

Смесевой пироксилин состоит из пироксилина №1 и пироксилина №2, которые отличаются физико-химичес-кими свойствами. Поэтому производство смесевого пироксилина до фазы формирования общих партий, по существу, включает две параллельные технологические линии. После фазы окончательной стабилизации они объединяются в одну (рис. 9).

5.1. Фаза подготовки целлюлозы

Целлюлоза, поступающая на фазу нитрации, должна быть разрыхленной и сухой, что улучшает ее впитывающие свойства и соответственно равномерность нитрации. Поэтому на фазе подготовки целлюлозы выполняется комплекс операций: разрыхление (для целлюлозы марок ХЦ и ЦА), резка (для марки РБ), сушка и транспортирование целлюлозы на фазу нитрации. Эти операции в настоящее время выполняются с использованием кипоразрыхлителя или резательного станка и пневмотранспортного сушильного агрегата. Последний позволяет совмещать сушку целлюлозы с ее транспортированием на фазу нитрации.

Кипоразрыхлитель представляет собой ленточный конвейер с системой трех валков, на поверхности которых имеются зубья. Два валка служат для рыхления подаваемой с помощью конвейера кипы, третий сбрасывает разрыхленную целлюлозу в эжекторную воронку пневмотранспортного агрегата.

Станок резки состоит из узла раската рулонов, узлов продольной и поперечной резки, механизма укладки полотна после продольной резки и подачи его на поперечную резку. Резка полотна осуществляется дисковыми ножами специальной конструкции.

Сушильной камерой пневмотранспортного сушильного агрегата является труба длиной 120 – 150 м, по которой целлюлоза подается нагретым воздухом с фазы подготовки целлюлозы на фазу нитрации. Ввод целлюлозы в трубу осуществляется с помощью эжекторной (конфузорно-диффузорной) воронки.

Эжекторная воронка представляет собой загрузочный конус (собственно воронка), соединенный с трубой, через которую проходит воздух в направлении, перпендикулярном оси конуса. Входная часть трубы сужается, образуя сопло – конфузор, выходная – расширяется в виде диффузора. При движении воздуха через трубу в нижней части загрузочного конуса создается пониженное давление (разрежение), что позволяет воздуху захватывать и транспортировать целлюлозу.

Подготовка целлюлозы осуществляется следующим образом. Кипы волокнистой целлюлозы марки ЦА и ХЦ после снятия упаковки подаются на кипоразрыхлитель 1. Разрыхляясь до насыпной плотности 0,034 – 0,035 т/м 3 , целлюлоза через воронку 2 поступает в пневмотранспортную трубу 4.

При использовании целлюлозы марки РБ рулоны бумажного полотна устанавливаются на резательный станок 3. Образующаяся после резки бумажная сечка также через эжекторную воронку поступает в пневмотранспортную трубу.

При транспортировании к бункеру-дозатору 5, расположенному на фазе нитрации, целлюлоза сушится до

влажности 4 – 5 %. Воздух на сушку забирается через фильтр 6 и подается вентилятором 7. Нагрев воздуха до 55 – 120 ºС осуществляется в калориферной установке 8. Входя в бункер-дозатор 5, воздух теряет скорость, и целлюлоза оседает. Отработанный воздух, содержащий до 1,5 % (от транспортируемой целлюлозы) пыли, проходит через пылевую камеру 9, где на сетчатой поверхности оседает ее основная масса. Мелкие фракции пыли целлюлозы улавливаются в циклоне 10, из которого воздух отсасывается с помощью хвостового вентилятора 11.

Пыль целлюлозы, образующаяся при рыхлении целлюлозы, из кипоразрыхлителя, отсасываемая вентилятором 13, улавливается в циклоне 12.

Подготовленная целлюлоза из бункера-дозатора 5 дозируется непосредственно в нитраторы или выгружается в тележки-тушильники (при ручной загрузке нитраторов).

Типовой технологический режим подготовки целлюлозы.

Нитраты целлюлозы свойства

Нитраты целлюлозы (НЦ) - это высокомолекулярные взрывчатые вещества общей формулы n. Они представляют собой азотнокислые полиэфиры полисахарида целлюлозы. Это соединения, содержащие связанные с атомом углерода нитратные группы ONO2. Технические нитраты целлюлозы являются сложными полимерами, химически неоднородными, содержащими от 5 до 15% незамещённых гидроксильных групп, с разным содержанием азота.

Специфические свойства нитратов целлюлозы определяют область их применения. Лёгкость воспламенения, возможность превращения путём пластификации в материал, горящий по определённому закону параллельными слоями, выделение большого количества газа при их горении, большая сырьевая база объясняют почти монопольность их применения для бездымных порохов.

Благодаря высокой механической прочности нитратов целлюлозы, хорошей совместимости с пластификаторами и переходу в пластическое состояние при незначительном повышении температуры целесообразно их применение для изготовления, в частности, целлулоида.

Растворимость нитратов целлюлозы в распространённых растворителях, таких как спирт, эфир, ацетон и высокие механические свойства полученных плёнок позволяют использовать их для производства нитролаков и лаковых покрытий. На их растворимость влияют содержание в них азота, вязкость, температура, однородность по степени этерификации, а также состав растворителя.

Промышленность выпускает следующие основные виды нитратов целлюлозы:

Коллоксилин с содержанием 10,7-12,2 % азота;

Пироксилин №2 с содержанием 12,2-12,4 % азота;

Пироксилин №1 с содержанием 13-3,5 % азота.

В производстве лаков и красок для обеспечения технологичности раствора требуются нитраты целлюлозы малой вязкости, что соответствует степени полимеризации в пределах 100-300. Большое значение имеет вязкость пироксилинов в производстве пироксилиновых порохов. Наиболее рациональной условной вязкостью для пироксилина №1 считается 6-10? Э, для пироксилина №2- 4-8? Э. В лакокрасочной промышленности, где применяются в основном коллоксилины, при аналитическом контроле их качество оценивается по вязкости их растворов в комбинированном растворителе состава, % : технический нормальный бутилацетат-12,5; технический ацетон-5; этиловый спирт-17,5; бутиловый синтетический спирт-15; нефтяной толуол-50.

В зависимости от испытуемой марки коллоксилина готовятся растворы в этом растворителе с массовой долей 8,20 и 25%.

Для расширения области применения необходимо получить коллоксилины, хорошо растворимые в низших спиртах, таких как этиловый, метиловый. Растворяющее действие метилового спирта, как и этилового, зависит от степени этерификации нитратов целлюлозы.

Для получения нужного нам спирторастворимого коллоксилина следует провести модификацию его свойств омылением различными реагентами, а именно растворами кислых солей сероводородной кислоты, растворами едкого натра, растворами серной и азотной кислот. Но, прежде всего надо изучить свойства коллоксилина, области его применения, способы получения и определить оптимальные условия для получения спирторастворимого коллоксилина, основные характеристики которого соответствуют следующим значениям:

Условная вязкость 1,5-1,7;

Степень полимеризации 300-600.

(710.29 Кб) скачиваний558 раз(а)

- коллоксилин (10,7 - 12,2 % азота)

- пироксилин № 2 (12,05 - 12,4 % азота)

- пироколлодий (12,6 % азота) - особый вид нитроцеллюлозы, впервые полученный Д. И. Менделеевым , нерастворим в спирте, растворяется в смеси спирта с эфиром.

- пироксилин № 1 (13,0 - 13,5 % азота)

- 1832 - французский химик Анри Браконно обнаружил, что при обработке крахмала и древесных волокон азотной кислотой образуется нестойкий горючий и взрывоопасный материал, который он назвал ксилоидин (Xyloїdine)

- 1838 - другой французский химик, Теофиль-Жюль Пелуз , обработал подобным образом бумагу и картон и получил похожий материал, названный им Нитрамидин (Nitramidine). Низкая стабильность полученной нитроцеллюлозы не позволяла использовать её в технических целях.

- 1846 - швейцарский химик Кристиан Фридрих Шёнбейн случайно обнаружил более практичный способ получения нитроцеллюлозы. Во время работы в кухне он пролил концентрированную азотную кислоту на стол. Для удаления кислоты химик воспользовался хлопковой тряпкой, а затем повесил её сушиться на печь. После высыхания ткань сгорела со взрывом. Шёнбейн разработал первый приемлемый способ получения нитроцеллюлозы - обработкой одной части хлопковых волокон в пятнадцати частях смеси серной и азотной кислот в соотношении 50:50. Азотная кислота реагировала с целлюлозой с образованием воды и серная кислота была необходима для предотвращения разбавления. После нескольких минут обработки хлопок удалялся из кислоты, промывался в холодной воде до удаления кислот и высушивался.

- 1869 - в Англии под руководством Фредерика Августа Абеля была разработана технология с измельчением нитроцеллюлозы в специальных аппаратах- голландерах и многократными (до 8 раз) длительными промывками и сушками, каждая из которых длилась до 2 суток. Голландер представляет собой овальную в сечении ванну с закрепленными в ней поперечными ножами. Сбоку от ножей проходит вал с волнистыми дисковыми ножами. При вращении вала ножи вала проходят в промежутках между неподвижными ножами и режут волокно нитроцеллюлозы. Соотношение серной и азотной кислот в смеси было изменено до 2:1. По такой технологии удавалось получать достаточно стабильный при хранении и применении продукт.

Спустя десять лет после патентования этой технологии во всем мире начали принимать на вооружение пироксилин, сначала в качестве начинки снарядов и морских мин. Другое применение, которое коллоксилин нашел практически сразу - производство клея для заклеивания небольших ранок. За неимением пластыря (в нашем сегодняшнем понимании), этот клей достаточно быстро обрел популярность. Фактически, это была разновидность густого нитролака. Последовавшая в течение нескольких лет после этого серия взрывов на предприятиях и складах, занятых процессами с участием пироксилина, заставили пристальнее взглянуть на проблему стабилизации этого продукта. Несмотря на все сложности, с 1879 года и по сей день нитраты целлюлозы находят широкое применение в технологии энергонасыщенных соединений и многих других областях промышленности.

Получение

Лучшим сырьём для производства нитроцеллюлозы считаются длинноволокнистые сорта хлопка ручной сборки. Хлопок машинной сборки и древесная целлюлоза содержат значительное количество примесей, усложняющих подготовку и снижающих качество продукции. Нитроцеллюлозу получают действием на очищенную, разрыхлённую и высушенную целлюлозу смесью серной и азотной кислот, называемой нитрующей смесью, или «меланжем»:

Ниже приведена реакция получения тринитроцеллюлозы в лабораторных условиях:

Концентрация применяемой азотной кислоты обычно выше 77 %, а соотношение кислот и целлюлозы может быть от 30:1 до 100:1. Полученный после нитрования продукт подвергается многоступенчатой промывке, обработке слабокислыми и слабощелочными растворами, измельчению для повышения чистоты и стойкости при хранении. Сушка нитроцеллюлозы - сложный процесс, иногда совместно с сушкой применяется обезвоживание (этанолом , спирто-эфирными смесями). Практически вся нитроцеллюлоза после получения используется в производстве различных продуктов. В случае необходимости хранится во влажном состоянии с содержанием воды или спирта не ниже 20 %.

Промышленный метод получения

Варка нитроцеллюлоз при 90-95°C в проточном реакторе. При этом происходит разрушение малоустойчивых соединений и вымывание продуктов распада. Кроме того, горячая вода легче проникает в структуру нитроцеллюлозы. Недостаток этого процесса состоит в деструкции нитроцеллюлозы до продуктов низкой молекулярной массой (5-20 структурных звеньев). Поэтому, этим процессом не злоупотребляют, особенно если нужен продукт с хорошими физико-механическими свойствами (например, для пироксилиновых порохов или дистанционных трубок).

Другая технологическая тонкость стабилизации нитроцеллюлоз состоит в перекристаллизации нитроцеллюлозы из органических растворителей в присутствии раствора соды. В отличие от предыдущего процесса, этот процесс ведется при низких температурах (10-25°C), но очень продолжительное время и при интенсивном перемешивании. После стабилизации центрифугируют раствор соды, полученный раствор пироксилина в органике идет на обезвоживание и дальнейшее использование.

Для увеличения срока годности в нитроцеллюлозу (в готовом продукте) вводятся стабилизаторы химической стойкости, главным образом: централиты, дифениламин , камфору . Раньше использовали также амиловый спирт , канифоль , аминные производные нафталина и др., но они показали низкую эффективность. Главная функция стабилизаторов – связывание образующейся при разложении азотной кислоты и оксидов азота . В промышленности полученную нитроцеллюлозу транспортируют, хранят и используют в виде колоксилиново-водной взвеси (КВВ). Содержание коллоксилина в этом материале - 10-15 %, по свойствам КВВ напоминает среднее между манной кашей и густым клеем ПВА . Больше всего напоминает бумажную пульпу, но с мелким волокном.

Колоксилиново-водную взвесь после отмывки от кислот накапливают в смесителях – емкостях объемом 100-350 м3, снабженных мешалками для предотвращения оседания коллоксилина и усреднения партии. После перемешивания в течение нескольких часов отбирают пробу на уточнение свойств, главным образом молекулярной массы , содержание азота, содержание кислот и йодкрахмальную пробу на устойчивость. Для использования в чистом виде нитроцеллюлозу отделяют от воды на барабанных фильтрах, при этом влажность материала составляет около 50 %. В таком виде нитроцеллюлозу можно транспортировать в различной таре. Для дополнительного обезвоживания нитроцеллюлозу отжимают на центрифуге при 800-1000 об./мин. При этом получается нитроцеллюлоза с влажностью около 6-8 %. Дальнейшее обезвоживание проводят промывкой этиловым спиртом на специальной центрифуге. При этом спирт подается в центр барабана и двигается к периферии под действием центробежных сил. Спирт регенерируют ректификацией .

Для получения баллиститных или сферических порохов используют непосредственно колоксилиново-водную взвесь. Для производства сферических порохов можно применять и отжатую до 10 % влажности нитроцеллюлозу, при этом отдельная проблема состоит в том, что при диспергировании порохового лака в водной фазе и последующего отверждения гранул пороха приводит к капсулированию некоторого количества воды внутри пороха. Некоторую сложность в получении нитратов целлюлозы составляет высокая впитывающая способность целлюлозы при неоднородности ее структуры и плотности волокна. Это вынуждает применять 50-100-кратный избыток нитрующей смеси. Если это терпимо для лабораторий, то совершенно неприемлемо для промышленного производства.

В промышленности применяют барабанные непрерывно действующие аппараты противотока, по принципу "карусели". Суть их работы заключается в подаче целлюлозного волокна с одной стороны, а нитрующей смеси с другой, противотоком. При этом нитрующая смесь орошает плоский вертикальный барабан, заполненный целлюлозным волокном, сверху. Смесь стекает из данной секции в секцию поддона, откуда подается в следующую секцию насосом. И так до 30-40 секций. Барабан медленно вращается, в одной точке происходит непрерывная разгрузка продукта, в другой точке - загрузка целлюлозы.

Одним из негативных следствий развития технологий в современном мире являются автокатастрофы. Каждый год они уносят жизни более 1 млн. человек, а более пятидесяти миллионов получают травмы различной степени тяжести. В процесс снижения количества жертв и травматизма на дорогах внес свою лепту французский химик Эдуард Бенедиктус.

В начале XX века Бенедиктус в ходе проведения экспериментов нечаянно зацепил колбу, которая, упав с полки, не разбилась вдребезги, а всего лишь растрескалась, сохранив изначальную форму. Этот эпизод заставил Эдуарда задуматься. В этом сосуде ранее хранился эфирно-спиртовой раствор нитрата целлюлозы, который испарившись, оставил на стенках колбы тончайший, совершенно не мешающий наблюдать за содержимым сосуда слой нитрата целлюлозы.

В те времена лобовые стекла автомашин изготавливали из совершенно обычного стекла, которое при аварии разлеталось на большое количество острейших осколков, серьезно ранивших водителя и пассажиров.

Именно один из таких случаев с аварией автомобиля, о котором Бенедиктус узнал из газет, заставил ученого вспомнить об уцелевшей колбе. Проведя несколько экспериментов с покрытием стекла нитратом целлюлозы, он нашел вариант, идеально подходивший для автомобильных стекол. Суть его была в следующем: слой нитрата целлюлозы помещался между двумя обычными стеклами. После нагревания такого «бутерброда», происходило плавление внутреннего слоя, и стекла надежно склеивались между собой.

Такие стеклопакеты выдерживали даже удар молотком, при этом они трескались, но не крошились на осколки и сохраняли первоначальную форму. Так, в 1909 году было изобретено и запатентовано Эдуардом Бенедиктусом стекло под названием «Triplex».

Приблизительно в то же время над проблемой создания безопасных стекол бился еще один ученый – англичанин Джон Вуд. Свой патент на изобретение специального стекла он получил в 1905 году. Однако в массовое производство стекло Вуда не пошло ввиду высокой стоимости расходных материалов. Суть его изобретения состояла в том, что вместо нитрата целлюлозы во внутреннем слое использовался дорогой каучук. Кроме того, конечный продукт немного терял свою прозрачность, что вызывало дискомфорт у водителей.

Поначалу изобретение Бенедиктуса тоже пришлось не по нраву производителям автомобилей, так как повышало его стоимость. Но оно было оценено военными. Стекла «триплекс» прошли боевое крещение во времена Первой мировой войны, ведь именно их использовали в противогазах.

В автомобильной промышленности первым триплексы внедрил Генри Форд. Это произошло в 1919 году. Понадобилось около 15 лет, чтобы и другие производители автомобилей стали применять триплексы. Такие стекла используют до сих пор.